20200312追記 浮力について

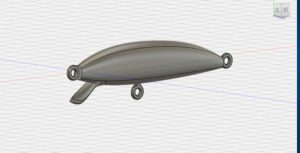

いろいろモデリングはしてるけど、とりあえずうまく出力するための設定の練習用にルアー作成。

出力ルアー

大きすぎると出力するだけで、結構時間掛かるから、比較的小型でなおかつ今欲しいルアーでことで、どこかのFCLで見たことがあるようなルアーの○PPSLIM80もどきに決定(笑)

練習がてらにモデリングはすでにしてた。

内部構造・素材

ルアーサイズ、使用目的を考えて、今回はエイト環で作成。たぶん当分は貫通仕様にはせず、エイト環、自作手曲げワイヤーでいく予定。ワイヤーは木で作ってる時に散々曲げたけど、硬さによるけど精度を出すのが難しいから、それを作った物に合うように曲げるとか考えるだけで泣きそう。

本体の強度さえあれば、貫通じゃなくても大丈夫じゃないかなあって気持ちはあるから、これから探っていく予定。

実際、コーティング後にエイト環を引っ張ってみたけど、直線強度は10キロを超えた。本体素材やエイト環大きさが変わったら、また値が変わるとは思う。限界強度は途中で引っ張るのを止めたから不明だけど、このクラスのルアーとしての強度は十分じゃないかなあ。直線強度プラスねじれに対する耐性、本体強度を形状や補強で補えるようにしてみよ。

素材はPLA。ABSが耐熱、削りやすさとかいいんだと思うけど、とりあえず3Dプリンタ出力が容易な素材で練習して、のちのちABSでベストな設定を探していく予定。出力前に設定で心が折れたくないっていう気持ちもある(笑)

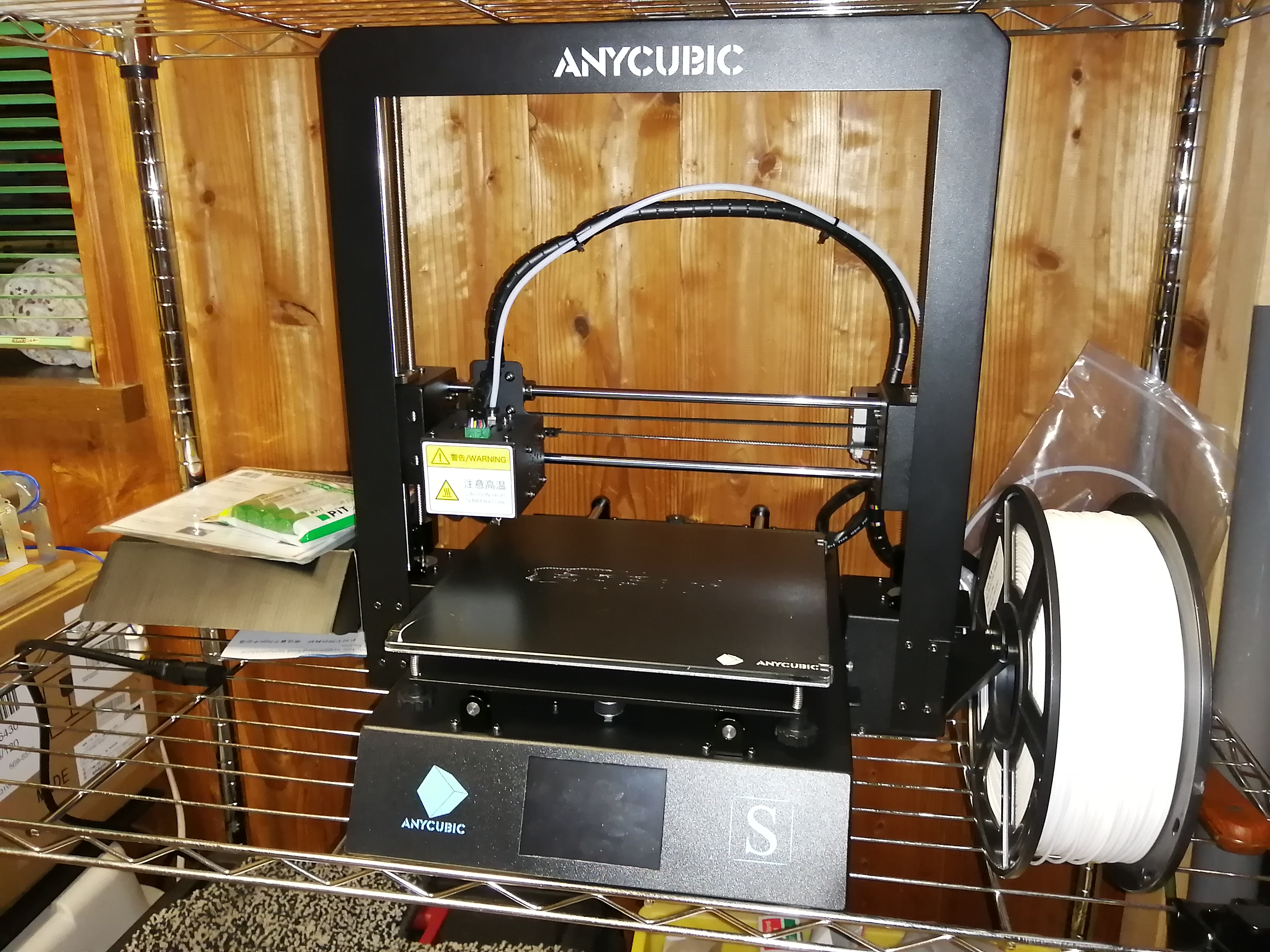

出力

CURAでいろいろ設定して、早速出力。この大きさぐらいなら、だいたい1時間ぐらいで完成。木の手削りに比べたら、ほんと楽。

接着・コーティング

エイト環、重り入れて、接着剤で張り付けて、形は荒完成。

防水処理として、軽くコーティング。張り合わせの継ぎ目以外に気泡が出る箇所があったので、出力しただけの状態だけでは、完全に防水できてない事を確認できた。たぶん形状、出力向き、積層厚さによっては、防水できるとは思う。

塗装

久しぶりのエアブラシの練習がてらに塗装。

目標はブルーバックチャートヘッド。目はペイントアイでとぼけた感じ。

口をピンクで塗る時に、ピンクがちょっと溢れたり、腹のホワイトが雑だったり、下地処理が足りなくて積層跡があったりと、荒だらけだけど、何とか完成(笑)塗装強度を考えない適当な塗装なら、気楽だと実感。

いちお、投げる気になる形にはなった。(写真は使った後で、もうぼろい)

とりあえず完成

ただ、最初コーティングした時に水に浮かべてわかってたけど、フローティングの予定だったけど、これはシンキング。最初はオモリ無しのブランクを作って浮力を計ってから、オモリの重さを決めた方がいい(当たり前)

形状・ウエイト位置的に、留まらせ系シンペンとして使ってみたかったけど、なんかジャークベイトのような感じに(笑)

今回作ってみて、予想より浮力が無いなあと思った。シェルや補強に厚みを持たせ過ぎたって思ってる。大きさに応じた厚みや補強をしていった方がいいかも。

浮力について

モデリング中にボディをシェル化する前に、プロパティで体積を調べる。

そして、

浮力=体積×1030kg/m3

で計算。

その後に、ボディ内部まですべて作り終えた後に、プロパティでボディマテリアルをABSに変更。そしてボディ重量を調べる。

浮力ーボディ重量=余剰浮力でウエイトを決める。

造形した後に、ボディの浮力を水に浮かべて地道に調べようと思ってた。アナログ人間すぎた(笑)